Nel panorama in continua evoluzione della produzione di gioielli, la finitura superficiale è fondamentale per bilanciare estetica e durata. Tra le tecnologie emergenti, il rivestimento elettroforetico (E-coating) è diventato una soluzione all'avanguardia per proteggere i gioielli più delicati. Questo articolo esplora la scienza, i vantaggi e le applicazioni del rivestimento elettroforetico nella produzione di gioielli, confrontandolo con metodi tradizionali come smaltatura, PVD e galvanica.

Cos'è il rivestimento elettroforetico sui gioielli?

L'e-coating (rivestimento elettroforetico) è un metodo ecologico per proteggere i gioielli con uno strato durevole e antigraffio. Utilizzando una corrente elettrica, particelle cariche in una soluzione a base d'acqua si legano uniformemente alla superficie metallica. Il pezzo viene quindi cotto per indurire il rivestimento, garantendo una lucentezza duratura e resistenza all'ossidazione. A differenza della placcatura tradizionale, che riduce al minimo gli sprechi ed evita l'uso di sostanze chimiche tossiche, l'e-coating è ecologico e produce. Garantisce una copertura uniforme, anche su design complessi, e resiste all'ossidazione o alla corrosione nel tempo. Questo processo combina sostenibilità e bellezza duratura, rendendolo la scelta ideale per gioielli moderni e di alta qualità che privilegiano sia lo stile che la responsabilità ambientale.

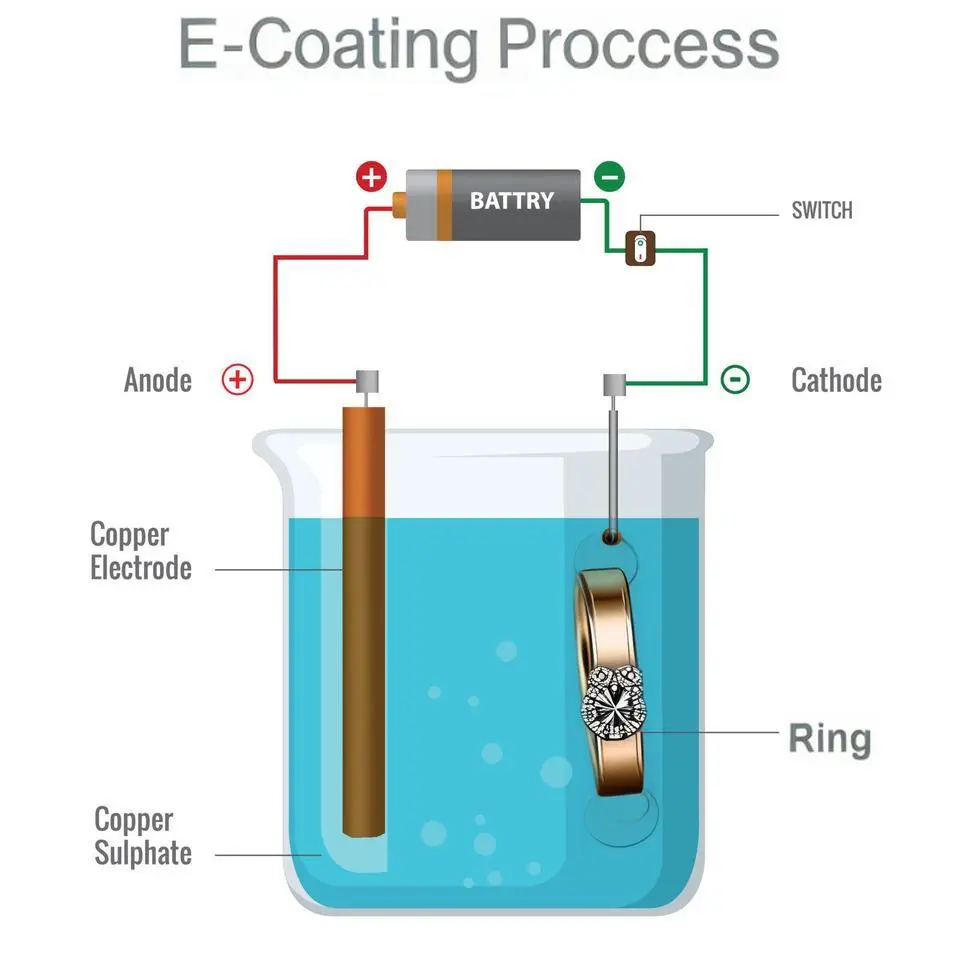

Processo di rivestimento elettronico

In genere, il processo di e-coating prevede tre passaggi chiave essenziali per ottenere una finitura durevole e antigraffio con una copertura uniforme, garantendo che la superficie del gioiello sia allo stesso tempo resistente ed esteticamente impeccabile.

Preparazione della superficie

La preparazione della superficie per il rivestimento elettroforetico inizia con la pulizia a ultrasuoni per rimuovere oli e residui, garantendo un'adesione perfetta. La lucidatura crea una superficie impeccabile e i risciacqui finali eliminano i residui, lasciando una base incontaminata per un rivestimento uniforme e duraturo, garantendone la perfetta adesione.

Deposizione elettroforetica

Il gioiello viene immerso in una soluzione a base d'acqua contenente particelle cariche del materiale di rivestimento (ad esempio, resina epossidica o acrilico). Viene applicata una corrente elettrica, che attrae le particelle e le ricopre uniformemente su tutta la superficie. Questa fusione elettrica garantisce l'assenza di ristagni, ma solo uno strato liscio e omogeneo.

Stagionatura

Dopo il rivestimento, il pezzo viene polimerizzato in forno a temperature controllate di 160 °C, trasformando lo strato liquido in una finitura liscia e resistente ai graffi. Questa polimerizzazione garantisce che la finitura non si crepi o si sfaldi, resistendo senza problemi all'uso quotidiano.

Vantaggi del rivestimento elettroforetico per i gioielli

Poiché i consumatori danno priorità alla sostenibilità e alla qualità, il rivestimento elettroforetico colma il divario tra pratiche ecosostenibili ed estetica di lusso. Scopri i vantaggi trasformativi del rivestimento elettroforetico, che offre ai gioielli una protezione robusta, una copertura uniforme, pratiche ecocompatibili e un risparmio intelligente sui costi.

Maggiore durata

Il rivestimento elettroforetico crea una barriera resistente contro graffi, corrosione e usura quotidiana, preservando la lucentezza e l'integrità originali dei gioielli. Ideale per i gioielli di uso quotidiano, garantisce bellezza e protezione durature.

Copertura completa per progetti complessi

Il processo di immersione garantisce una protezione uniforme, anche in caso di forme complesse e aree difficili da raggiungere. Ciò ne aumenta la durata complessiva, garantendo che ogni dettaglio sia rinforzato e preservato per una finitura impeccabile.

Pratica eco-compatibile e sostenibile

Utilizzando un processo a base d'acqua, il rivestimento elettroforetico riduce al minimo i rifiuti tossici, in linea con le tendenze ecosostenibili. Risponde alla domanda di soluzioni di gioielleria sostenibili, rispetta l'ambiente e promuove pratiche ecosostenibili.

Soluzione conveniente a lungo termine

Il rivestimento elettroforetico riduce i costi di manutenzione e la necessità di frequenti riapplicazioni. Offrendo una durata superiore rispetto alla placcatura tradizionale, è un investimento intelligente per gioielli che durano nel tempo, garantendo valore a lungo termine e tranquillità.

Cose da considerare prima di applicare il rivestimento elettrolitico sui gioielli

Quando si valuta la scelta di un rivestimento elettroforetico per i gioielli, è fondamentale considerare diversi fattori chiave per orientare la decisione. Sebbene questo processo migliori la durevolezza e prolunghi la vita utile dei pezzi, è importante notare che non si tratta di una soluzione universale. Di seguito è riportato un elenco dettagliato dei fattori più importanti da considerare.

Compatibilità con i metalli

Il rivestimento elettroforetico (E-coating) eccelle su oro, argento e ottone grazie alla sua perfetta adesione alla nanoceramica. Tuttavia, i metalli utilizzati per la bigiotteria possono deformarsi o scolorirsi, mentre metalli duri come il titanio resistono all'adesione. L'acciaio inossidabile e il tungsteno richiedono una lucidatura specifica, con un conseguente aumento dei costi. Finiture alternative come il PVD possono essere più adatte a questi metalli.

Complessità del design

Lo strato uniforme del rivestimento elettroforetico può mettere a dura prova gli elementi fragili dei gioielli. Materiali sensibili al calore come plastica o smalto rischiano di danneggiarsi, mentre i disegni complessi possono intrappolare bolle d'aria, causando problemi di texture. Una soluzione è un assemblaggio post-rivestimento, aggiungendo elementi decorativi dopo il rivestimento elettroforetico per proteggerne l'integrità.

Colore e finitura

È stato riscontrato che il rivestimento elettroforetico (e-coating) provoca un cambiamento di colore: metalli come l'argento acquisiscono una tonalità tenue e leggermente più scura dopo il rivestimento, mentre l'oro appare più saturo. Grazie alle proprietà uniche del rivestimento, le superfici opache svilupperanno una sottile lucentezza, poiché il rivestimento conferisce una leggera lucentezza. Inoltre, è necessario valutare attentamente la scelta dei colori del rivestimento. È essenziale pianificare attentamente prima dell'applicazione, poiché il processo di rimozione è complesso e può danneggiare il metallo.

Economia dei costi

Il costo del rivestimento elettroforetico dipende da diversi fattori, tra cui la complessità del progetto, il tipo di metallo da rivestire e il livello di lucidatura richiesto. I pezzi semplici generalmente comportano costi inferiori, mentre i progetti più complessi richiedono un maggiore investimento in manodopera. Un accurato processo di pretrattamento è fondamentale per garantire l'assenza di difetti sotto il rivestimento.

Quanto dura il rivestimento elettroforetico?

I gioielli non protetti, come quelli placcati in oro e argento, sono esposti a scolorimento, ossidazione e graffi, soprattutto a causa di sudore, profumi e detergenti, entro 6 mesi-2 anni. Il rivestimento elettroforetico (E-Coating) fornisce uno strato protettivo più denso, che può prolungare la durata di utilizzo fino a 2-5 anni, migliorando al contempo la resistenza a sudore, sfregamento e piccoli graffi. Questo lo rende una soluzione ideale per i gioielli indossati frequentemente.

E-coating, smaltatura, PVD e placcatura: quali sono le differenze?

In breve, la placcatura dura per un periodo relativamente breve, mentre il rivestimento elettrolitico può prolungare la vita dei gioielli fino a 2-5 anni. Il PVD è in genere impiegato per gioielli in acciaio inossidabile, mentre lo smalto è adatto per gioielli con colorazioni complesse.

| Rivestimento elettroforetico | Smaltatura | Trattamento PVD | Placcatura | |

| Caratteristica del processo | Il campo elettrico guida la deposizione di resina/vernice | Fusione ad alta temperatura e solidificazione della glassa di vetro | Deposizione atomica/molecolare sotto vuoto | Reazione elettrolitica Deposizione di ioni metallici |

| Temperatura di processo | 160-200°C Temperatura media di polimerizzazione | Sinterizzazione ad alta temperatura 750-850°C | 50-500°C (intervallo tollerato dal materiale di base) | Temperatura ambiente a 80°C (temperatura della soluzione) |

| Uniformità di copertura | Copertura completa di strutture complesse (inclusi i micropori) | Ideale su superfici piane/regolari | La deposizione a livello degli occhi richiede un dispositivo rotante | È probabile che si verifichi un “accumulo di bordi” nelle rientranze |

| Diversità di colore | Trasparente/colorato opzionale (polimerizzazione UV richiesta) | Colore smalto fisso (rosso/blu/verde, ecc.) | Colore metallico + effetto sfumato (ad esempio oro rosa) | Colori primari metallici |

| Eco-compatibilità | Alto | Moderare | Moderare | Basso (le acque reflue contenenti cianuri richiedono un trattamento professionale) |

Da asporto

Il rivestimento elettrolitico rappresenta il futuro della finitura dei gioielli, offrendo un mix di resilienza, bellezza e tutela ambientale. Che tu stia progettando un anello di fidanzamento intramontabile o un pezzo moderno e distintivo, questo processo garantisce che i tuoi gioielli resistano alla prova del tempo, allineandosi al contempo agli obiettivi di sostenibilità globale. In altre parole, per soddisfare al meglio i tuoi desideri, devi contattare un produttore di gioielli sostenibili che ha familiarità con la tecnica di rivestimento elettrochimico dei gioielli.